大型・特殊コネクターの実装

課題

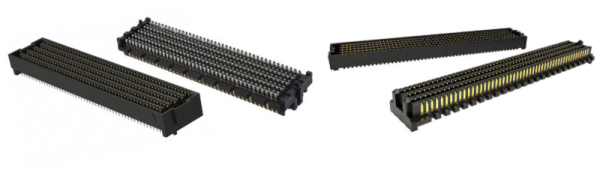

高速伝送、高密度接続用の超多ピン・アレイコネクターなどの特殊コネクターの実装

高速伝送・大容量通信の需要拡大や電子機器の高密度化が進む中、コネクターには多機能化・小型化・高密度化といった要求が高まっています。特に、超多ピンのアレイコネクターや底面電極タイプの特殊コネクターの実装は、部品自体の反りや基板の変形、加熱制御の難しさなど、極めて高度な実装技術を必要とする領域です。

当社では、これらの課題に対応すべく、長年にわたる技術蓄積と実装ノウハウに基づき、最適な手法をご提案しています。

当社のご提案

特殊コネクター実装の技術的課題を踏まえた解決アプローチ

大型コネクターの実装

大型コネクターは熱容量が大きいため、リフロー加熱時に接合部の温度が十分に上昇せず、はんだ濡れ不足などの不具合が発生しやすいという特性があります。これに対して当社では、部品ごとの熱応答を事前に分析したうえで、周囲の小型デバイスとの加熱バランスを取りながら温度プロファイルを設計。特に、ピーク温度やリフロー時間の最適化によって、全体として安定した接合品質を確保しています。

底面電極コネクターの実装

BGAやLGAなど、底面に接点を持つコネクターは外観検査が困難であることに加え、部品の反りや基板変形の影響を受けやすく、はんだ接合のばらつきが生じやすいという問題があります。これに対し、当社でははんだペースト印刷工程において、メタルマスクの開口サイズ・形状を微調整し、印刷量を高精度に制御。加えて、部品ピッチや接点サイズに応じた最適な塗布パターンを設計することで、接合不良を未然に防止します。

さらに、リフロー加熱条件の設定も、単に温度を上げるのではなく、はんだの溶融挙動や熱応力の分布を見極めた緻密なプロファイル制御を行うことで、部品および基板の反りを抑制。結果として、高密度かつ信頼性の高い実装を実現しています。

実装プロセスと検査体制

当社では、特殊・高難度コネクターの実装に対応するため、以下のようなプロセス設計と評価体制を確立しています。

・専用評価基板の作成により、リフロープロファイルの検証を事前に実施。各部品の耐熱性や接合信頼性を考慮し、最適な温度条件を導き出します。

・メタルマスクの開口設計を部品ごとに最適化し、微小ピッチへの対応とともに、適正なはんだ印刷量を実現します。

・実装後は、X線透視検査およびX線CTによる三次元接合部検査を実施。外観から確認できない底面電極構造においても、内部の接合品質を精密に観察します。

結果

高信頼な実装品質が認められ、推奨実装会社に認定

これらの技術と実績が評価され、当社はコネクターメーカーのサムテック社様より、推奨実装会社として認定をいただいております。

今後も、高速伝送、高密度接続用の超多ピン・アレイコネクターなどの特殊コネクタは増えていくものと推測します。当社は幅広い経験と高い技術力で試作段階から高品質な製品を提供して参ります。