高密度実装に対応した微小チップ部品と特殊部品実装

1.はじめに

IoT の技術を活用することによって、これまでに無かった、より高い価値やサービス生み出すことが可能になります。また、センサーやデバイスといった機器、通信インフラ等々を実現させる為に、高密度実装、微小チップ実装、特殊部品実装が求められ安定した品質を確立する実装技術が必要不可欠となりました。

2.高密度実装への取り組み

2-1.微小チップ部品実装

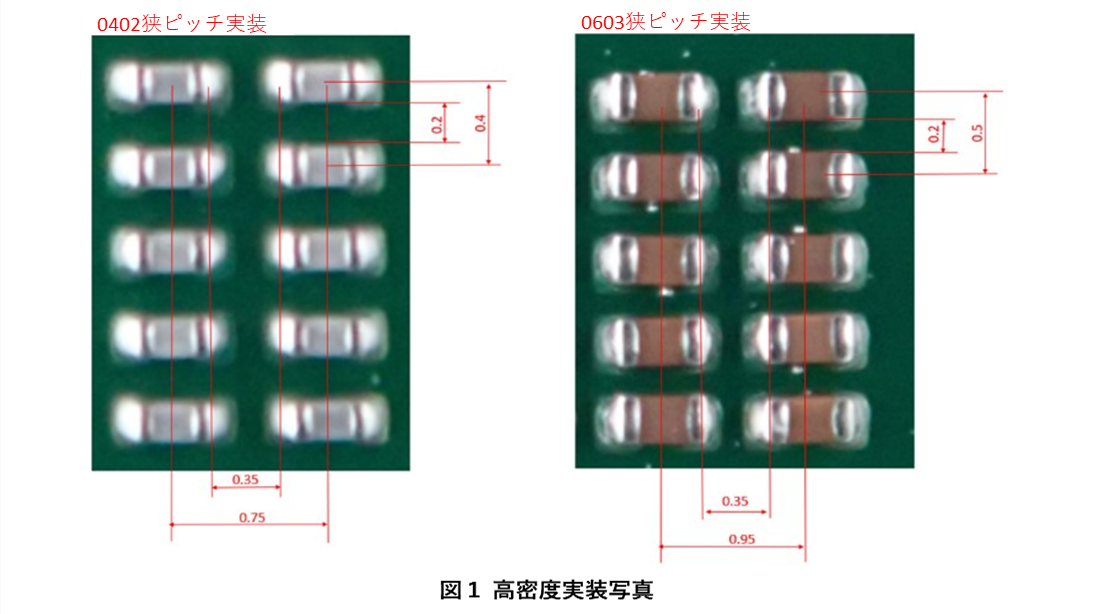

現行0603チップサイズが、価格面と安定した実装面等から世の中の主流となっています。更に今後主流となるチップサイズは、高密度実装に対応した0402へと移行していく見込みです。当社としても先を見込んだ対応を既に実験検証し量産へと対応しています。

2-2.当社取り組み実績

既に0402チップ部品の高密度実装を実施しており安定した品質を築いております。

試作基板実装対応では、日本国内:2015年実施。海外拠点:2018年実施。

量産基板実装対応では、日本国内:2022年実施。

また当社としては、A/W設計、プリント基板生産の強みを生かし、更なる高密度実装を実現する為に「部品間ピッチを極限に狭めた」実験をし検証しております。

図1に実際の高密度実装写真を掲載しました。

3.特殊部品実装への取り組み

3-1.IC実装及び特殊コネクタ実装

チップ部品は、微小化に進化しているが、デバイス関連は、大型化及び狭ピッチ化へと変化している。問題は狭ピッチ化による「はんだ印刷品質」「デバイス下面への熱伝導性」「はんだ硬化後の出来上がり品質」を技術的に克服し安定した品質の維持が課題です。また、通信用コネクタは、実装技術を求めるハイブリットコネクタ、アレイタイプコネクタ、はんだレスのプレスフィットコネクタ等々の多様性部品対応と安定した実装が課題です。

3-2.当社取り組み実績

図2は当社が実装可能とするICパッケージ実績です。

課題のはんだ印刷品質は、メタルマスクの開口をアスペクト比を用いて、メタルマスクの厚みと表面処理技術を判断し十分なはんだ量条件を設定します。

デバイス下面への熱伝導性は、できる限りお客様の基板と部品を使用しプロファイルの設定を行います。やむを得ず供給頂けない場合は、条件に近い実装基板を用いて条件を満足する設定を行い検証します。

出来上がり品質については、X線での検査(はんだ上がり、ボイド等)、3D-AOIでの検査、ICT/FCTによる電気検査、目視検査等々の検査を行い不具合の流出を防ぎます。

多様性部品への対応は、基板を作成し実装実験で検証を行い条件を設定しますので、お客様の要望に応える事が可能です。

また、厚板基板や多々層基板の実装に付きましては、当社保有の12ゾーンリフロー炉を活用し対応いたします。

お客様のご要望にお応えできる体制で準備しておりますので、仕様がお決まりになりましたら相談ください。