高密度、超小型部品から大型底面電極部品まで、高難易度リワークを実現

1.リワーク技術のニーズ

底面電極部品は、はんだ接合部が部品下にある為に部品の不具合やはんだ付けの不具合により正常に動作をしなくなった場合には、リワーク装置でリペアする必要があります。昨今、アレイタイプのコネクターや、リード+放熱パッドといった部品が非常に増えており、このような部品は形状・基板の構成によっては、非常に熱がかかり難い為に高いリワーク技術が必要となります。

2.リワーク技術の課題

①熱ストレス調査、管理

リワーク部品だけでなく、周辺の部品や基板への熱ストレスを最小化する必要があり、部品耐熱Specを満たす最適な温度条件を設定する必要があります。加えてMSL(Moisture Sensitivity Level )、基板の保管状態などの情報を事前に調査し、ベーキングやドライボックスなどの脱湿作業など準備が重要になります。

②加熱能力

はんだを溶融させる為に、はんだの融点以上にリワーク対象部品の接合部を加熱する必要がありますが、基板サイズ、板厚、部品の熱容量、部品配置などに影響する為、リワーク機には十分な加熱能力が必要になります。また、局所的に過度に加熱すると基板自体が局部的に反る事があるので、基板全体を加熱する必要があります。

③局所はんだ供給

再実装する為にはリワーク対象部品、または、基板にはんだ供給する必要があります。専用のステンシルマスクやディスペンサーなどを用いて局所的なはんだ供給技術が必要です。

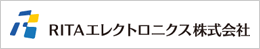

④部品搭載精度

底面電極部品の搭載は、基板のランドと底面電極の位置合わせが重要になり、はんだ付け品質に直結します。部品の上からでは搭載位置が確認出来ない為に、狭ピッチ部品程、高精度な位置合わせが必要になります。

リワーク装置によるBGAのリペア

3.まとめ

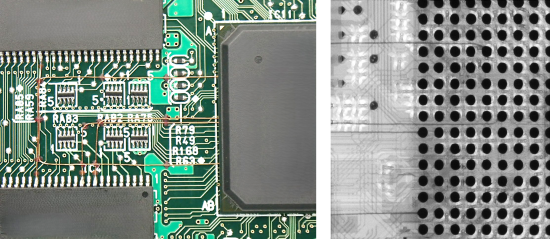

当社では、大型リワーク装置を保有しており、大型BGAからリワーク後には全数、X線CTによる三次元的な検査を実施しております。

【リワーク仕様】

・基板サイズ:50×50㎜~400×500㎜

・最大基板厚:4㎜

・部品サイズ:50×50㎜

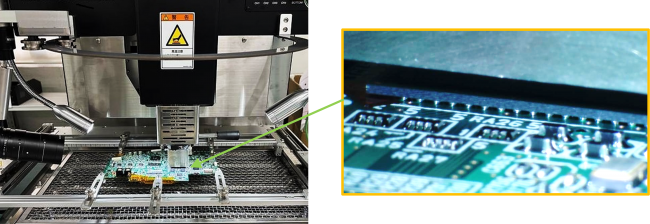

合わせて、基板上の回路変更などが発生した場合、基板パターンを切断し、他の回路へジャンパーを接続する等の回路修正、基板改造も承ります。

改造事例 / 改造後のX線装置による観察画像